RDK轨道交通轴承高可靠性满足列车运行要求

RDK轴承是轨道交通车辆的关键零件之一,对于车辆的运行安全和可靠有着至关重要的影响。RDK总结了提高轴承制造质量的主要技术手段,以提高轴承的应用可靠性与核心竞争力。轴承在运行过程中,疲劳破坏是威胁其安全的主要失效模式。因此,高可靠性与长寿命使轨道交通轴承具有核心竞争力,高可靠性制造技术是轨道交通轴承制造首先要解决的关键问题。

1 轴承失效机理

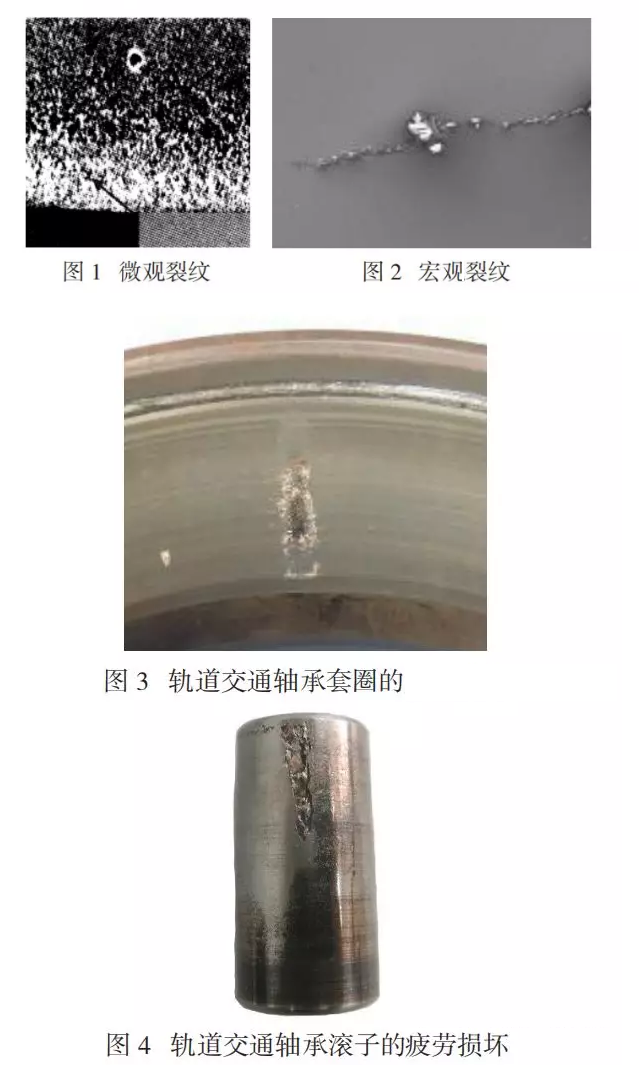

滚动轴承在载荷下旋转,滚动体与内外套圈的滚道接触产生交变应力。经过一定时期交变应力的作用,接触表面产生微观裂纹(见图 1),逐渐发展成为宏观裂纹(见图 2、图 3、图 4)而形成疲劳破坏。疲劳破坏是滚动轴承典型的失效形式之一。

造成滚动轴承的疲劳失效的原因主要有设计、材料、制造及安装维护等,其中,设计导致疲劳破坏的原因主要有额定载荷不足或不准确、结构不合理以及选材不当等;材料导致疲劳破坏的原因有材料存在冶炼缺陷、化学成分不合格、热处理工艺不当以及显微组织不符合标准等;使用维护导致疲劳破坏的原因一般为超载、偏载、大载荷冲击、润滑不足、维护不当和侵蚀(腐蚀介质和温度)等;制造工艺导致疲劳破坏的主要原因为尺寸超差、几何精度低、表面粗糙度不足、游隙不合格、工作表面有毛刺、划伤、裂纹等缺陷等。对于轨道交通轴承,疲劳破坏是一种危险的失效模式,对其服役安全构成最大的威胁。

2 高可靠性制造的关键技术

降低轴承疲劳失效需要从基本的轴承高可靠性制造开始,实现轨道交通轴承高可靠性制造的关键技术主要包括以下内容。

3.1 锻造成型技术

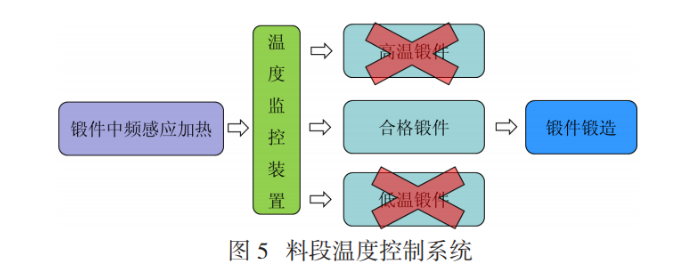

锻造成型技术是指采用先进的锻压加工技术,通过对工艺过程的控制以获得无连接、无内部缺陷、组织均匀的整体毛坯制件,从而降低应力集中,提高疲劳寿命。锻造成型最关键的是控制锻造的温度,通过温度监控装置可有效避免传统的锻造工艺产生的过烧和过热现象(见图5),保持良好的金相组织。

通过采用先进的模锻、碾扩及整径工艺技术,使锻件毛坯整径实现平幅精化,是目前最先进的锻造生产工艺,可准确控制锻件尺寸精度及金属的流线方向,确保轴承套圈毛坯的锻造质量。

3.2 材料热处理技术

(1)精密热处理技术

轴承零件的热处理技术是指以加热—冷却方式控制材料的相变、组织和性能,实现对零件的硬化处理,提高轴承的抗疲劳性能和耐磨性,因此轴承的使用寿命与表面硬度直接相关。轨道交通轴承根据材料不同采用不同的热处理方式。G20CrNiMoA渗碳轴承钢零件采用渗碳淬火热处理方式,零件表面硬度达到59~63HRC;GCr18Mo高碳铬轴承钢的零件采用下贝氏体淬火的热处理方式,零件表面硬度达到58~62HRC;滚动体一般采用GCr15高碳铬轴承钢制造,其表面硬度达到60~64HRC。

为使轴承具有抗疲劳特性,必须采用先进的精密热处理技术,例如真空热处理,尽最大可能减小碳化物尺寸、减少网状结构,从而提高轴承的接触疲劳寿命。真空热处理还可以保持轴承表面的洁净,加速化学热处理的吸附和反应过程。

(2)表层硬化技术

表层硬化技术是指通过适当的方法使结构件表层达到高硬度,而心部具有强韧性,以改善结构件的疲劳、冲击及磨损性能。通常的工艺有渗碳、渗氮和表面淬火等。表层硬化是一类十分有效的提高疲劳强度和延长寿命的技术,是表面完整性制造的核心技术之一。

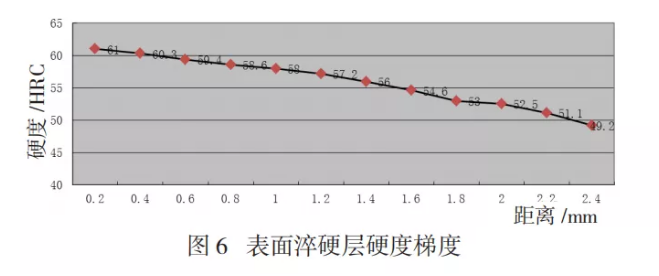

轨道交通轴承G20CrNiMoA渗碳轴承钢的套圈采用渗碳淬火处理,实现零件表面硬化,表面硬度达到59~63HRC,而心部硬度在32~45 HRC,从心部到表面形成硬度梯度变化(见图6),同时细化晶粒、消除拉应力、预置压应力,保证套圈具备较高的抗疲劳、抗冲击及耐磨损性能,最终延长套圈的疲劳寿命。

3.3 高精度制造技术

磨加工是轴承制造中延续最长的工艺链。轴承的疲劳强度对应力集中极为敏感,表面划伤、烧伤、裂纹等缺陷造成的应力集中可远超过材料的抗拉强度,使疲劳寿命明显下降。同时,磨加工的表面变质层叠加在零件表面硬化层之上,改变了组织结构和残余应力场,会大幅度降低轴承的疲劳强度、寿命和可靠性,表面应力集中越高,疲劳强度、寿命和可靠性降低越严重。

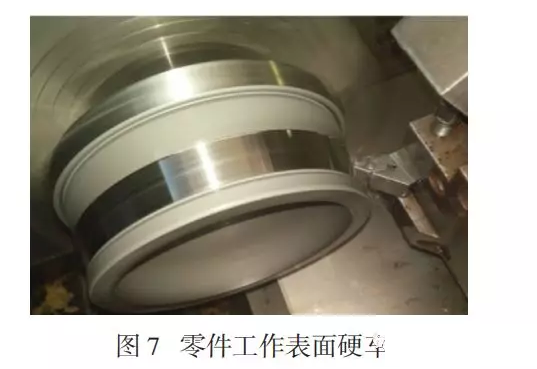

(1)工作表面硬车技术

轴承零件粗磨时因零件表面氧化层会充满砂轮颗粒间隙,降低磨削效率,增加磨削热量,造成零件表面烧伤。采用硬车代替粗磨工艺(见图7),可有效控制磨削烧伤变质层,并提高加工表面形状和尺寸精度。

(2)工作表面复合磨削技术

外圈磨加工采用双滚道双牙口复合磨削设备,砂轮轴可根据挠度进行自动补偿,保证了两滚道与牙口的尺寸相互差和同轴度标准。

内圈滚道及挡边磨加工采用进口数控复合磨削设备。砂轮轴可自适应闭环补偿并拥有在线修整加工技术,以提高轴承的形位精度。

滚子球基面及外径采用数控加工设备,实现复合一次成型磨削,由于球基面采用切入成型技术,保证了滚子球基面R尺寸的可控性和稳定性;同时外径通过切入磨削可以精准实现滚子滚动表面的对数曲线加工。

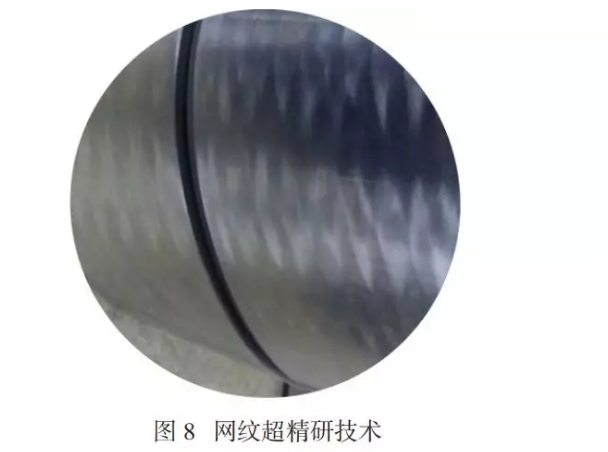

(3)工作表面超精研技术

零件工作表面的超精研加工可去除表面的加工变质层,改善表面粗糙度,使工件表面形成压应力,有效抑制疲劳裂纹的产生和扩展速度,延长疲劳寿命。通过研究油石摆动频率与幅度、工件速度、油石压力等参数对滚动表面超精的影响,形成独特的交叉网状纹超精研工艺技术(见图 8),可有效提高滚道表面精度,改善工作表面润滑状态,降低运行温升。

3.4 轴承套圈表面防护技术

长效腐蚀防护技术是指隔绝极端环境,保持关键结构件的极限服役性能,以保持其长寿命和高可靠性,主要包括表面改性、表面防护、表面涂覆等。

对于无轴箱或防腐蚀性能要求高的轨道交通轴承,由于需要在恶劣的环境中运营,为防止轴承表面的腐蚀,需要对轴承套圈进行磷化处理,在套圈表面形成牢固的磷化膜,实现轴承在恶劣的运营环境下的防腐作用。磷化膜与金属工件是一个结合紧密的整体结构,其间没有明显界限。由于磷化膜具有微孔,对油类、涂层有良好的吸附能力,所以能够改善轴承的润滑性能。

3.5 轴承的无损检测技术

无损检测(NDT)是指对材料或工件实施一种不损坏或不影响其未来使用功能的检测手段。通过无损检测,能够发现材料或工件表面和内部所存在的缺陷,测量工件的几何特征和尺寸,测定材料或工件的内部组成、结构、物理性能和状态等。无损检测可应用于产品设计、材料选择、加工制造、成品检验、在役检查(维修保养)等方面,在质量控制与降低成本之间起最优化的作用。

无损检测的方法有很多种,常用的主要有超声检测(UT)、射线照相检测(RT)、涡流检测(ET)、磁粉检测(MT)、渗透检测(PT)等五大常规方法。

铁路轴承采用的无损检测方法主要是超声波检测、磁粉检测和涡流检测,其中以磁粉检测和涡流检测为主要方法,超声波检测目前只在部分产品中采用,国内主要轴承供应商目前正在轨道交通轴承及其它重点产品上进行超声波探伤的推广应用。

3.6 疲劳寿命评价与试验技术

轴承疲劳寿命评价与试验技术是指通过试验设备对轴承材料、成品轴承的可靠性进行测试及评价,主要包括材料疲劳试验、台架热试验及耐久性试验等。

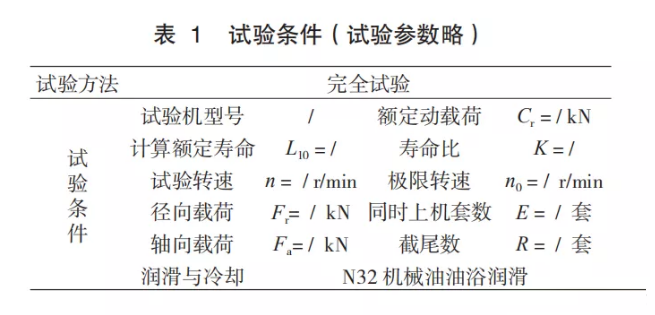

3.6.1 材料疲劳试验

将不同轴承钢采用推力试片进行疲劳寿命对比试验,试验条件见表 1,试验参数根据不同工况确定。在高速重载工况下,根据材料疲劳试验结果,对不同轴承钢材料的接触疲劳寿命及寿命离散度进行评估,分析轴承材料的冶炼质量对轴承性能和寿命的影响,选择性能优良的材料。

3.6.2 台架热试验及耐久性试验

轴承的台架热试验及耐久性试验是通过采用专用试验设备对轴承在模拟工况下运转能力的检验,目前我国轨道交通轴承试验的依据主要为TB/T3017.1-2016或EN12082标准,标准中规定了轨道交通类轴承应用性能及可靠性的模拟工况试验参数、试验方法、认可标准及试验结果检验等。

轴承的试验是对轴承的新产品定型、成熟产品性能稳定性等的检验验证,来判定轴承是否满足列车的运行要求。如果不满足列车的运行要求,则进一步分析影响轴承运行寿命及可靠性的因素,制定改进措施,验证改进措施的有效性,确保轴箱轴承、密封元件、油脂等性能满足列车运行要求。