振动筛运行异常的分析与研究

1、概况

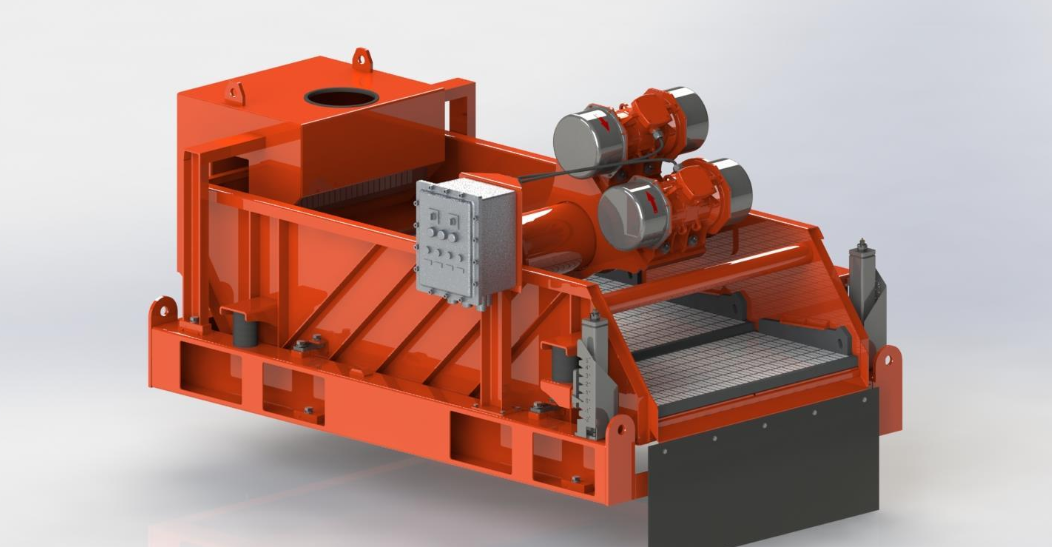

在选煤厂的生产系统中,很多作业需要筛分机械来完成,例如煤的准备筛分、检查筛分、最终筛分以及煤的脱水、脱泥、脱介等。筛分机械的种类有很多种形式,例如:固定筛,滚轴筛,摇动筛,振动筛,圆筒筛,等厚筛,电磁筛等。由于选煤厂对筛分机械的性能要求较高,应具有良好的脱水、脱泥、脱介、粒度分级的功能,同时结构要精良,便于安装、维修管理。根据这一要求其中直线振动筛在选煤厂中得到广泛应用。直线振动筛是由筛箱、筛网、激振器组成。传动方式有双电机自同步拖动,单电机皮带轮传动2种方式,筛子在使用过程中也存在着一些问题。除部分为机械故障外,大部分为运行异常,如振动方向角不一,横摆偏大,四角振辐相差较大和物料跑偏,有的筛面物料打转和滞留等问题,影响了生产的正常运行。

2、运行情况分析

振动筛在运行过程中出现异常的原因,有以下几个方面:

①、振动筛安装不正确,基础不平或激振器轴与传动轴中心偏离太大(如果用万向联轴节连接,较为突出)。

②、振动筛运动部分与溜槽、料斗等不动部分之间卡有异物。

③、给料不均导致偏载,甚至筛面一边无料。

④、筛板固定不牢或有破损,产生二次振动。

⑤、不同位置的支撑弹簧刚度相差悬殊或有断裂的现象发生。

⑥、振动筛的工作频率和某一阶固有频率相同而产生共振。

⑦、激振器装配不佳,如双箱式激振器,当2个激振器振动方向角不同会造成 两侧筛板振动方向角不一致。

⑧、振动筛设计不合理,重心位置不当,激振器合力方向未能通过重心,偏差较大。

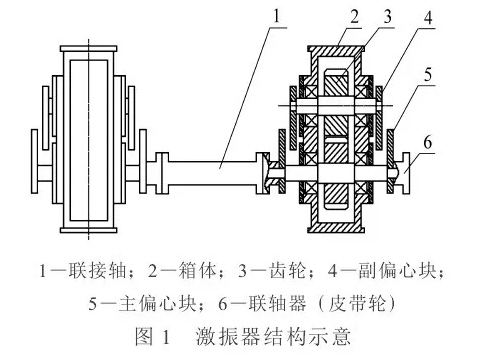

⑨、在采用2个箱式激振器相互连接的大型振动筛,经几次大修后易出现运行异常情况,如扭振、物料跑偏、筛侧板断裂等情况,主要由于激振器是由2根装有主副偏心块的轴组成,两轴之间再由2个相同的齿轮相连,如图1所示。这种结构保证了两轴同速反向地同步回转,使两轴上的激振力叠加,产生与水平面一定夹角的激振力,实际上激振力的合力方向完全是由偏心块的偏心位置所决定的,即依靠两齿轮啮合的正确位置来决定偏心块的正确位置。因齿轮啮合,会使合力方向和激振力变化,如2个激振器的合力方向出现夹角时,振动筛就会发生扭振。同理,当连接2个激振器的传动轴两端法兰盘螺栓孔错位,也产生与上述同样的情况。所以,当出现这些情况时会使振动筛运行不正常,而其中的扭振对振动筛的危害尤甚。

3、解决办法

当振动筛出现运行异常后,解决的办法是根据实际问题,制定方案进行及时调整。

3.1振动筛安装水平的调整

振动筛安装是否水平,对运行至关重要,安装调平时,以4个支撑装置底面为基准,亦可以筛面为基准用水准仪测量,用支撑弹簧底座下加垫来调整,使其达到符合安装标准为止。

3.2激振器与传动装置位置的调整

振动筛的动力是靠传动装置与激振器的连接来实现的,其连接方式有以下几种:

①、双电机拖动一般采取直连,联轴器多数采用万向联轴节或CG型柔性橡胶联轴节。

②、单电机拖动一般采取皮带轮传动。当采用万向联轴节或CG柔性橡胶联轴节传动时,一般允许激振器轴心比传动轴心高2 mm。若其值或法兰间的间隙过大,都将导致胶体发热,使振动筛扭动。调整时可先将筛箱找平,并使其上的激振器输入轴中心略高与传动装置的法兰中心,同时使两法兰间隙适宜,然后调整同轴度达到要求。当采用皮带轮传动时要保证两皮带轮的平面位置,防止因平面位置的差异导致振动筛摆振。

3.3两侧筛板扭振的调整

出现扭振的情况多数是双箱式激振器的振动筛,其主要原因如下:

(1)两侧筛板上激振器的偏心块夹角不同,有以下3种可能:

①、偏心块夹角仅一侧不正确;

②、偏心块夹角都不正确;

③、齿轮基准面装反造成偏心块夹角错误。

(2)2个箱式激振器通过传动轴连接位置不正确。

以上这2种情况是造成筛子扭振的主要原因。振动筛出现扭振可采取观察法和标记法对运行异常进行判断,找出扭振根源后,调整到正常的夹角和位置即可消除。

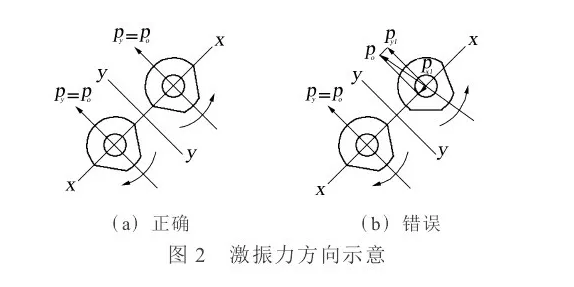

3.4激振力方向不正确的调整

对筒式激振器而言,易出现激振力方向不正确的问题,而很少出现扭振。因为这种振动筛的振源只有一个,所以故障排除相对容易。出现激振力方向不正确时,多数表现为,振动筛振幅降低,物料在筛面的运动轨迹发生变化等,主要是在传动齿轮的装配上出现错位造成的,致使主、被动偏心轴错位,如图2所示。图中, x, y为坐标轴, Px, Py分别为x轴、y轴方向的分解力, P0为正常状态下x轴和y轴的合力值。因偏心轴错位激振力合力方向发生变化,致使合力减弱。为此应将齿轮在装配前即做好标记,则可避免因人为失误而出现的异常。

4、结语

由于振动筛在使用过程中出现的运行异常情况较多,有的可能是几种异常叠加,故在分析过程中应找准问题要害正确地判断,仔细拆装精心调整,才能解决问题,特别是自行研制及新开发的振动筛在设计制造上要下功夫。要提高设计精度,加工精度,结构性能和材质寿命,同时更应在安装调整上做好前期工作,为振动筛正常运行打下良好基础。